U letounu NG-4/6 VIA nebo Bristell je potřeba motor zavěsit co nejblíže motorové/požární přepážce. Zejména, uvažuji-li při výpočtech těžiště letounu (CG) s 15kg hmotností za letu stavitelné vrtule s aerodynamickým krytem. Pokud chci létat cestovní rychlostí přes 210 km/h a současně vzlétnout na velmi krátké jakékoliv další ploše v nadmořské výšce 2000 ft, pak za letu stavitelnou vrtuli nutně potřebuji z důvodu naprosto rozdílných podmínek (hustot a teplot vzduchu, nadmořských výšek a dopředných rychlostí).

Motor jsem rovněž nastavil na velmi nízké volnoběžné otáčky 800 RPM, tedy 400 otáček vrtule, čímž je dosaženo toho, že letadlo při přistání tolik neplave a dosedne na kratší ploše a rychleji. To u Rotaxu 915iS nejde pro jeho velmi vysoké volnoběžné otáčky a motor navíc táhne letadlo přes disk vrtule při podrovnání stále dál a dál. Prodlužuje tak úplně zbytečně přistání a to i na jemném vzletovém úhlu nastavení vrtule.

Každý motor má své spektrum otáček, ve kterých více vibruje nebo se mu nechce adekvátně a ochotně akcelerovat. Motor 1.2 TSI, díky počítačem řízenému přímému vstřiku, turbodmychadlu a předstihu zapalování v závislosti na teplotě a nadmořské výšce, akceleruje ve všech režimech skvěle, proto může mít velmi nízký (až brzdící) volnoběh. V případě nastavení motoru na velmi nízké otáčky je ale třeba, aby pilot přecházel spektrum vibrací při volnoběhu na takové otáčky, které s letounem vibrují co nejméně. Zpravidla je to někde kolem 1000–1100 motorových otáček dle teploty a stupně zahřátí motoru.

Mým záměrem bylo motor v letadle odladit tak, jak to znám z automobilu. Tedy, abych nemusel sledovat žádné kontrolní hodnoty a motor spolehlivě pracoval v celém provozním režimu při všech provozních teplotách a zatíženích. Přesto je po dobu motorových, vrtulových pozemních a při letových zkouškách použit panel s elektronickým výstupem všech potřebných hodnot na displeji tabletu.

Reduktor motoru, technologie výroby a úpravy

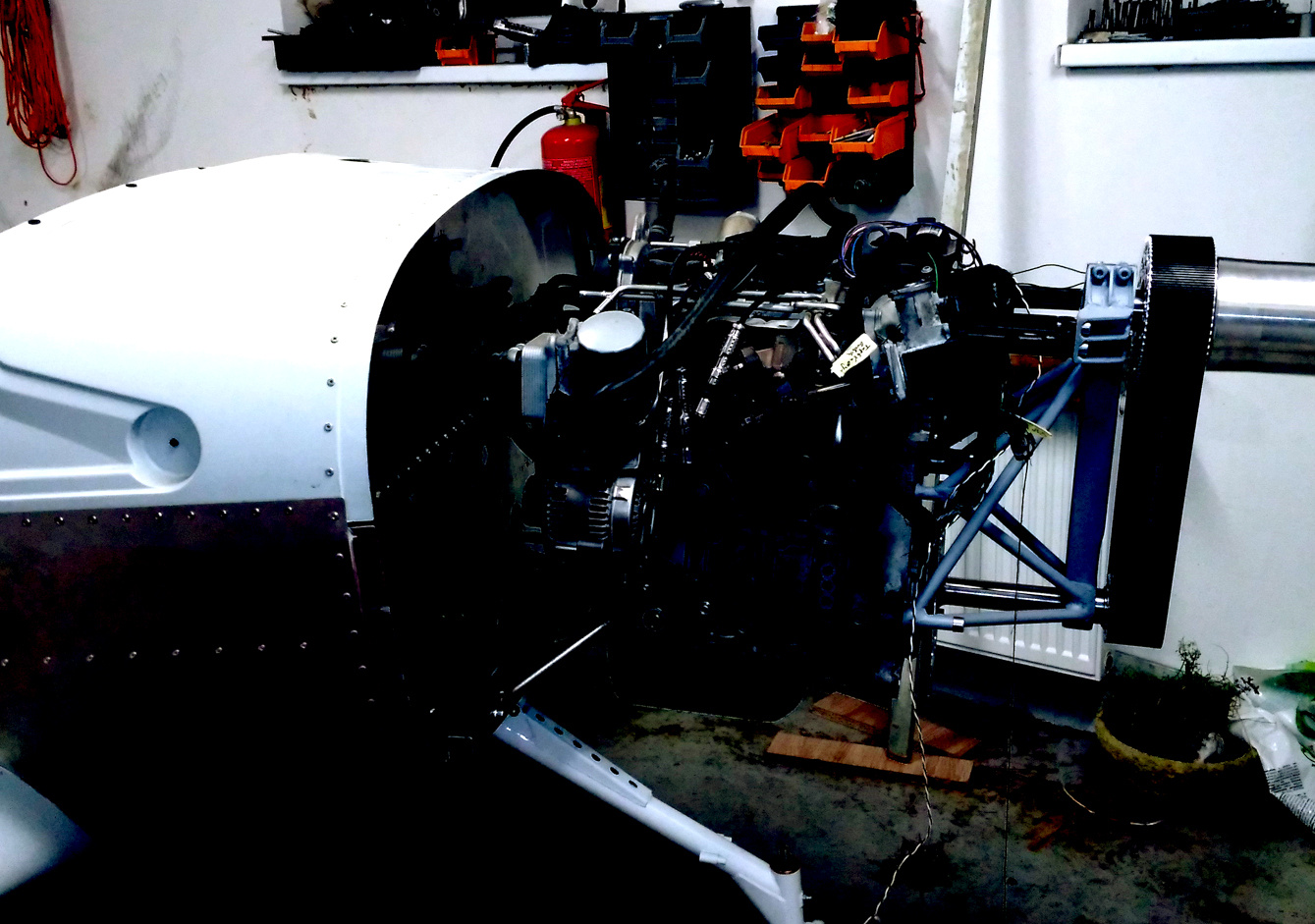

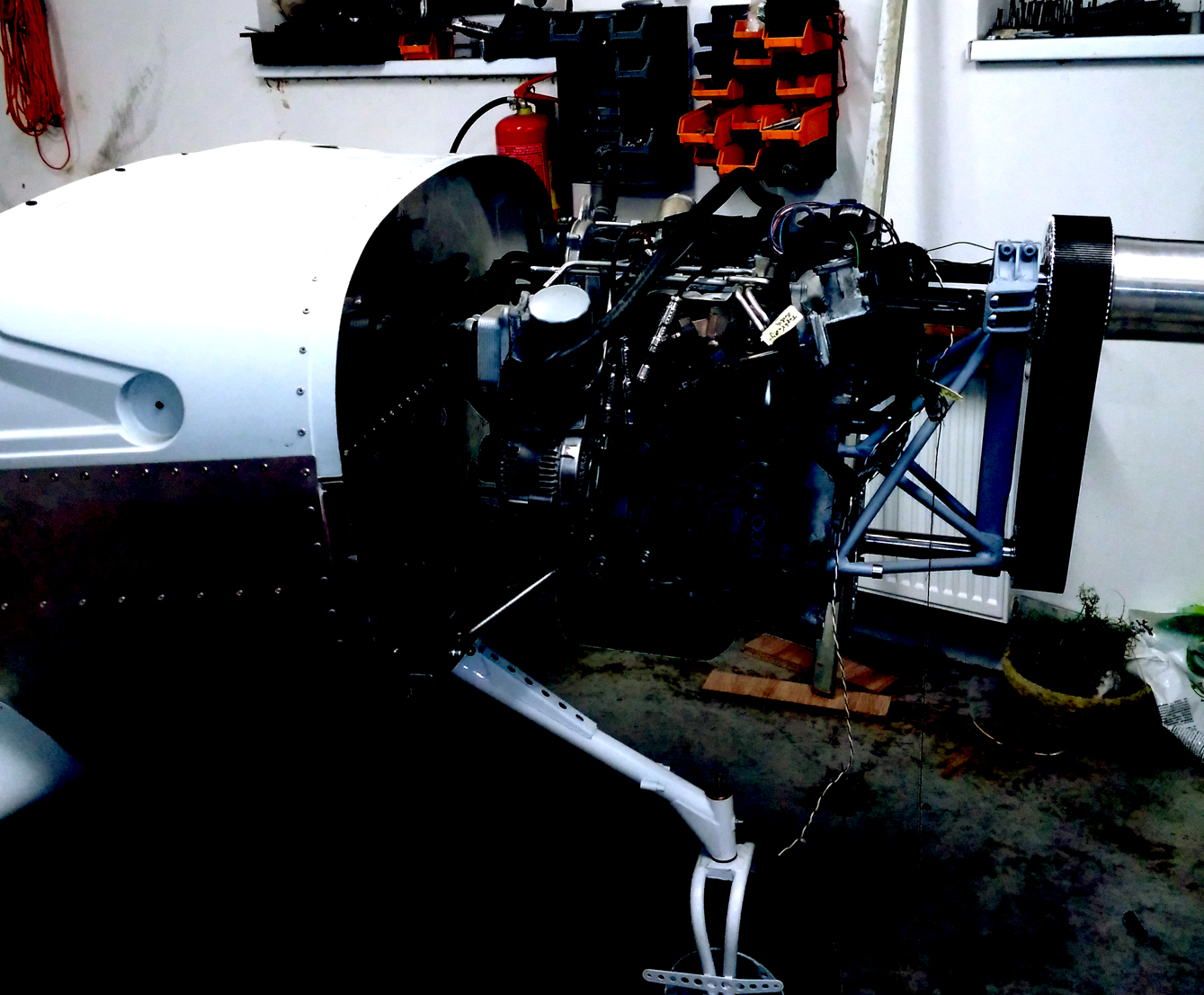

Požadavek byl vtěsnat motor i s reduktorem a stavitelnou vrtulí do původního originálního motorového krytu, aby letadlo zůstalo stejně pěkné. Několikrát jsem počítal těžiště a umístění motoru a pořád mi to nevycházelo zcela ideálně. Předsunul jsem tedy reduktor od samotného motoru a zopakoval výpočty a najednou to bylo to pravé ořechové.

Motor byl se svojí hmotností spolu se dvěma chladiči připevněn co nejblíže motorové/požární přepážce. Samotný reduktor s prodlouženou sekundární řemenicí (speciální odlehčené konstrukce) je poněkud dál od motoru, než bývá obvyklé u jiných konstrukčních provedení. Potřeboval jsem vyrobit lehký, pevný a velmi houževnatý reduktor, který nebude praskat. Pro kusovou výrobu je příhradová ocelová konstrukce ideálním řešením, které je ale velmi náročné na technologii a přesnost výroby. Jakýkoliv jiný typ reduktoru než příhradový by vyžadoval změnu motorového lože, motorového krytu nebo těžiště letounu a to jsem nechtěl.

Samotný reduktor byl počítán a vyroben jako velmi pevná, tuhá a houževnatá příhradová konstrukce, která musí být schopná přenést vysoký výkon a velký krouticí moment odebíraný za letu stavitelnou dvoumetrovou vrtulí o maximální hmotnosti 15 kg. Je tedy svařený z ocelových trubek přišroubovaných do svařovacího přípravku a popuštěný autogenem pro odstranění vnitřního pnutí. Reduktor je pak prošroubován do úchytů na přírubě motoru k uchycení převodovky přes čtyři šrouby M12 a do hlavy válců přes dva šrouby M10 a přes objímku / svěrný spoj jsou spojena dvě stavitelná ramena, každé se čtyřmi šrouby M6 namáhanými na střih a zašroubovanými přes víko ventilů do hlavy motoru.

U reduktoru tedy mohu, díky zmíněným dvěma stavěcím šroubům M10 ovládajícím spojení náboje excentru s podélnými rameny spojujícími ho s motorovou hlavou přes vložené vymezovací podložky, mírně měnit úhel nastavení sekundární hřídele a tedy i řemenice, a pracovat tak s napínáním ozubeného řemenu ve všech osách. Tím se dá odladit nabíhání ozubeného řemene Polychain dimenzovaného na cca 200 koní a 400 Nm na sekundární řemenici nesoucí vrtuli.

Do příruby klikové hřídele je našroubován dlouhý primární zesílený dutý hřídel zakončený drážkovou hřídelí, jakou znáte ze Zetoru od pomocného náhonu nesených zařízení. Na přírubě hřídele je nalisován maximálně odlehčený unašeč věnce ozubeného kola pro elektrický startér, který neslouží primárně jako setrvačník.

Setrvačník do jisté míry nahrazuje sestava řemenic reduktoru a hlavně navěšená vrtule. Na primárním hřídeli je nasazená malá řemenice z hliníkové slitiny EN AW-7075, známé jako superdural, s příčným ozubením Polychain a odvětrávanými, přesně provrtanými bočnicemi k zamezení pískání od stlačovaného vzduchu zpod řemene mezi zuby. Řemenice je zajištěna přes vymezovací kroužek a vnitřní kroužek naklápěcího soudečkového ložiska na osazení na hřídeli šroubem do vnitřního závitu dutého hřídele.

Můj původní záměr udělat ozubení Polychain na sekundární řemenici z materiálu 7075 mírně vypouklé, aby řemen nabíhal vždy na prostředek, tak jako u původních plochých řemenů v historii u parních strojů dříve používaných, nebyl s povděkem přijat výrobcem ozubení. Asi by tento úkon byl příliš náročný nebo takto zatím nikdo nesmýšlel. Možná to nebylo z nějakého konstrukčního důvodu samotného řemene proveditelné nebo to nikdo ještě nezkoušel a výrobce ozubení neznal proveditelné tolerance pro daný rozměr, případně by životnost nebyla příliš vysoká. Zkrátka mi sdělili, že to nejde. Musel jsem si tedy konstrukčně pomoci, jak je výše uvedeno s vymezovacími podložkami.

Změnil jsem i převodový poměr reduktoru na 1 : 2,0 (verze 2.0) z původního 1 : 2,42 (verze 1.0 na Yettim J-03) a také osovou vzdálenost hřídelů, aby bylo možné použít větší vrtuli, a použil jsem jiné a naklápěcí soudečkové ložisko primárního hřídele (verze 2.1), místo původního jehlového.

Jednu dobu jsem z důvodu přehřívání primárního jehlového ložiska laboroval s mazáním v ložiskovém domku s vlastní olejovou náplní z nádobky od brzdové kapaliny motocyklu. Jehlové ložisko bylo příliš malé na správné určení hladiny oleje vůči jednotlivým segmentům jehlic/válečků. Obvykle to skončilo větší, či menší louží pod ložiskovým domkem. Gufera nestíhala, asi bylo oleje moc v tak maličkém domečku. Určit správnou hladinu do poloviny segmentu u valivého válečku o šířce 3 mm bylo velmi obtížné, protože jsem dovnitř neviděl a ani poměřením hladin to moc neklaplo pro jisté povrchové napětí oleje a přilnutí oleje ke stěně nádobky.

Přehřívání ložiska jsem přičítal možné nedokonalosti při výrobě svařované konstrukce reduktoru, byť byl v svařovacím přípravku. Proto jsem nakonec zvolil jinou technologii výroby reduktoru verze 2.1. Ložiskový domek a domek excentru byly ve svařenci, co se týká vnitřní díry, pouze ohrubovány a byly vytvořeny zápichy pro pojistné kroužky. Další operace k zajištění souososti děr pro ložisko primárního hřídele a excentru, již vychladlého a popuštěného svařence, byla provedena na frézce. Bohužel se tímto výroba výrazně prodražila o další operaci, kterou jsem nebyl schopen vykonat ve své dílničce.

Výše uvedeným postupem jsem nakonec docílil i vhodné teploty primárního naklápěcího ložiska, které je mazané maznicí přes tlakovou maznici a domazávané jedním zdvihem maznice/lisu po několika, zpravidla čtyřech až šesti, letových hodinách dle velikosti a verze primárního ložiska a vnitřních prostor ložiskového domku.